Un ghid incluziv pentru diferite tipuri de condensatoare și procesele lor de fabricație

Condensatoarele sunt componente dorite în domeniul electronicelor moderne, utilizate în orice, de la stocarea de bază a energiei până la sistemele complexe de control al energiei.Acest articol explorează lumea complexă a condensatoarelor, care detaliază compoziția, procesele de fabricație și aplicațiile diverse.În centrul unui condensator se află capacitatea sa de a stoca și elibera energie electrică prin configurații ale plăcilor conductoare separate prin materiale dielectrice.Aceste componente sunt concepute meticulos pentru a satisface cerințele electronice specifice, cum ar fi manipularea tensiunii, rezistența la temperatură și valorile capacității.Acesta sapă în nuanțele diferitelor tipuri de condensatoare - inclusiv electrolitice, ceramice, film și supercapacitoare - și proprietățile lor unice, tehnicile de fabricație adaptate și rolurile serioase atât în tehnologiile zilnice, cât și în cele avansate sunt examinate.Această imagine de ansamblu cuprinzătoare nu numai că evidențiază sofisticarea tehnică din spatele fabricației condensatoarelor, dar subliniază și rolul lor necesar în îmbunătățirea performanței și fiabilității dispozitivelor electronice.

Catalog

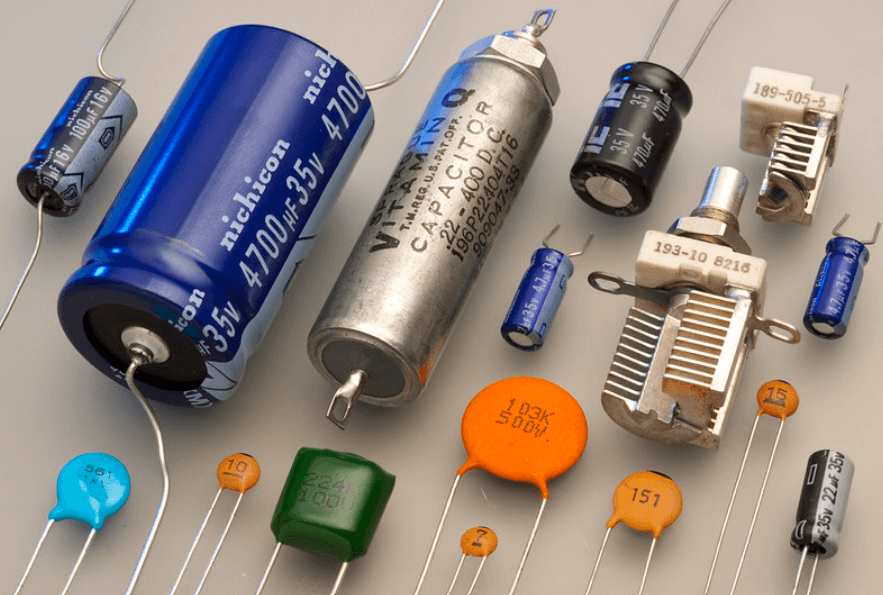

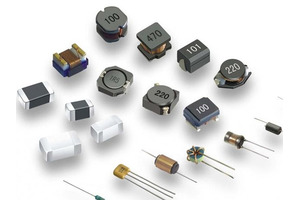

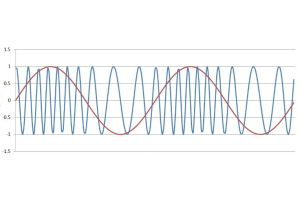

Figura 1: condensatoare

Compoziția condensatoarelor: Ce materiale sunt utilizate?

Condensatorii joacă un rol puternic în electronica modernă.Ele constau din două plăci conductoare - fabricate de obicei din metal - deparatate de un material dielectric, care este un izolator care blochează fluxul de sarcină, dar permite stocarea de energie în câmpul electric format între plăci.Factorii cheie care determină capacitatea unui condensator de a stoca energie electrică, cunoscută sub numele de capacitate, includ suprafața plăcilor, distanța dintre ele și proprietățile materialului dielectric.

Cu cât suprafața este mai mare a plăcilor, cu atât se pot deține mai multă încărcare, crescând direct capacitatea.Acest lucru se datorează faptului că o zonă mai mare oferă mai mult spațiu pentru acumularea de încărcare.Distanța dintre plăci este la fel de autoritară.Un decalaj mai mic are ca rezultat un câmp electric mai puternic, care îmbunătățește capacitatea.Acest câmp mai puternic permite stocarea mai eficientă a energiei.Tipul de material dielectric este, de asemenea, dominant.Materialele cu o permisiune mai mare, care măsoară capacitatea unui material de a stoca energie electrică într -un câmp electric, permit o mai mare stocare a sarcinii la o tensiune dată.Acest lucru crește eficacitatea generală a condensatorului.

Două tipuri fundamentale de condensatoare

Condensatoarele sunt împărțite în două categorii principale: fixe și variabile.Ambele tipuri se bazează pe principiile electrostaticelor, dar sunt concepute în scopuri diferite pe baza construcției și funcționalității lor.

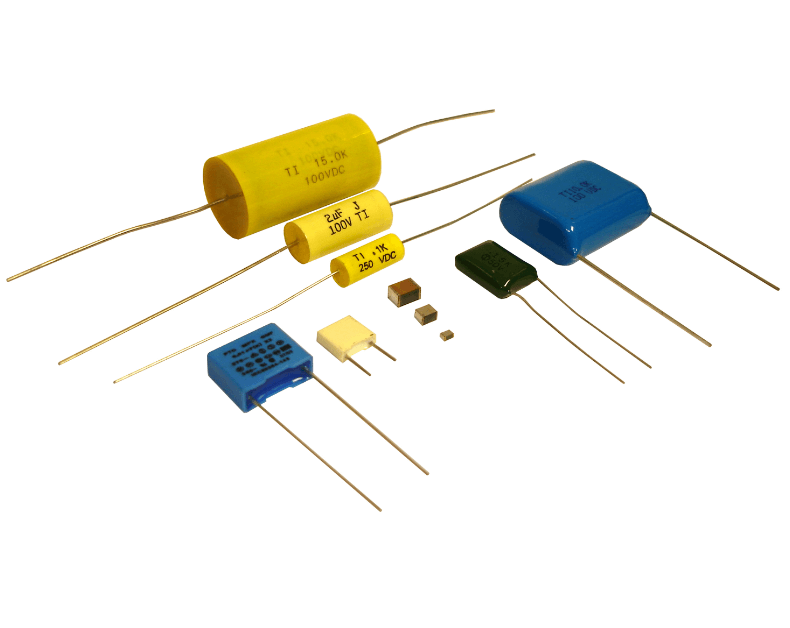

Figura 2: Condensatoare fixe

Condensatoarele fixe au o valoare de capacitate setată care rămâne constantă în timpul utilizării.Acestea sunt ideale pentru situațiile în care stabilitatea și fiabilitatea sunt persistente, iar capacitatea necesară este clar definită.Aplicațiile obișnuite includ filtrarea în circuitele electronice și reducerea zgomotului.Materialele utilizate pentru condensatoare fixe variază, cu opțiuni precum mica, ceramică, plastic, peliculă metalică și electrolitică.Fiecare material oferă avantaje unice, cum ar fi o mai bună stabilitate a temperaturii, o capacitate mai mare de tensiune sau o durată de viață mai lungă, ceea ce le face potrivite pentru o gamă largă de aplicații electronice.

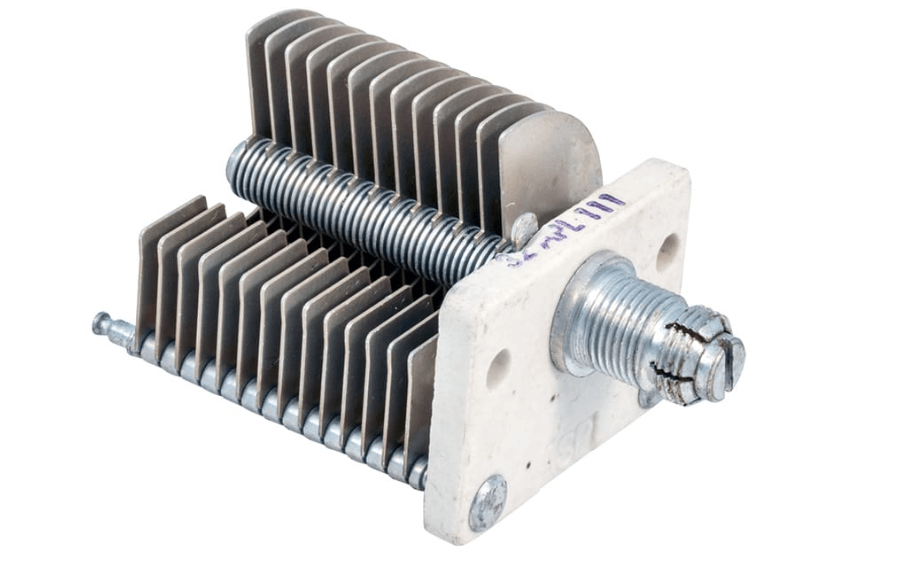

Figura 3: condensatoare variabile

Condensatoarele variabile, în schimb, permit reglarea capacității.Acest lucru se face de obicei mecanic prin schimbarea distanției dintre electrozi sau modificarea zonei de suprapunere a plăcilor.O metodă comună implică un arbore rotativ care ajustează poziția unei plăci, schimbând eficient capacitatea.Condensatoarele variabile sunt necesare în circuitele de reglare, cum ar fi cele găsite în receptoarele de frecvență radio (RF), unde sunt necesare ajustări precise pentru a se potrivi cu frecvențele specifice.

Variații de fabricație a condensatorului

Producția de condensator este un proces extrem de precis, care se bazează pe selecția atentă a materialelor, a metodelor de fabricație și a funcțiilor specifice pe care sunt destinate să le servească.Acest echilibru delicat determină rentabilitatea, performanța și adecvarea condensatoarelor pentru o varietate de aplicații.Materiale precum metale, ceramică și filme sintetice sunt alese pentru impactul lor asupra proprietăților electrice, cum ar fi capacitanța, evaluarea tensiunii și toleranța la temperatură, care sunt esențiale în îndeplinirea cerințelor specifice ale diferitelor dispozitive electronice.

Tehnicile de fabricație, cum ar fi gravarea, stratificarea și sinterizarea joacă un rol serios în modelarea caracteristicilor finale ale condensatoarelor.Aceste procese sunt gestionate meticulos pentru a personaliza condensatoarele la specificațiile exacte dorite pentru utilizarea lor prevăzută.De exemplu, îmbunătățirea suprafeței materialelor precum aluminiul în condensatoare electrolitice își crește capacitatea, în timp ce utilizarea de condensatoare ceramice cu mai multe straturi (MLCC) implică alternarea straturilor ceramice și metalice pentru a optimiza performanța.Sinteringul solidifică materialele și își îmbunătățește proprietățile electrice, puternice pentru eficiența atât a condensatoarelor ceramice, cât și pentru cele de film.

Producția de condensatoare necesită, de asemenea, un grad ridicat de personalizare pentru a răspunde cerințelor variate ale diferitelor sectoare.Electronica de consum, de exemplu, condensatoare de cerere care sunt atât rentabile, cât și fiabile, în timp ce mai multe sectoare specializate precum aerospațial și automobile necesită condensatoare capabile să reziste la condiții extreme și să ofere performanțe ridicate.Prin alinierea strategică a alegerilor de proiectare, selecția materialelor și precizia de fabricație, producătorii pot produce condensatoare care nu numai că îndeplinesc, dar depășesc adesea cerințele stricte ale electronicelor moderne, asigurând eficacitatea acestora într -o gamă largă de aplicații.

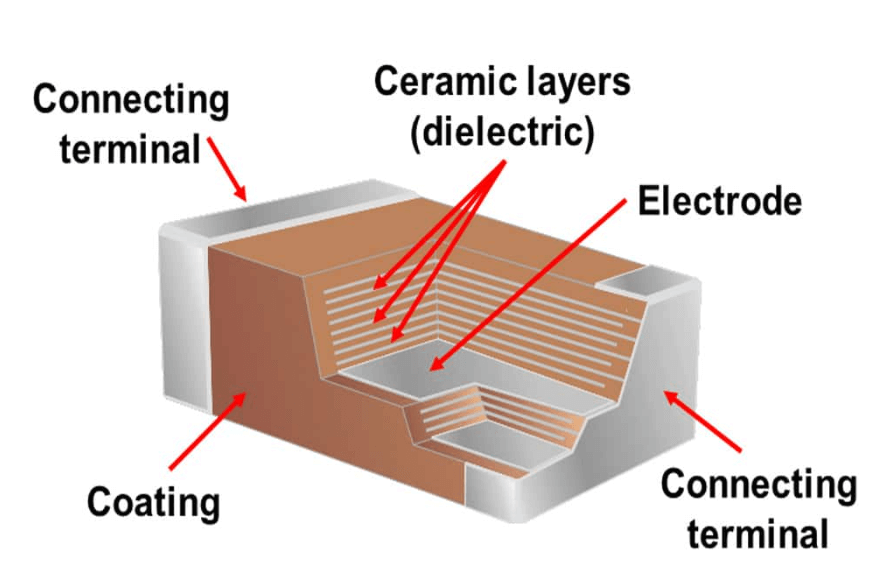

Figura 4: Condensatoare ceramice (MLCCS)

Procesul de producție al condensatoarelor ceramice (MLCC)

Condensatoarele ceramice cu mai multe straturi (MLCC) sunt componente disperate în electronica modernă, cunoscute pentru durabilitatea și eficiența lor.Procesul de fabricație este detaliat și implică mai multe etape precise.

Procesul începe cu pulbere ceramică fină, amestecată cu un liant pentru a crea o suspensie.Această suspensie este răspândită uniform pe un substrat metalic.Mai multe straturi ale acestei suspensii ceramice sunt alternate cu straturi de pastă metalică, care formează electrozii interni.Odată ce straturile sunt construite, structura este presată pentru a asigura coeziunea.Structura presată este apoi tăiată cu atenție în jetoane individuale.Aceste jetoane sunt unitățile de bază care vor deveni condensatoare.Jetoanele sunt supuse unei concedieri a cuptorului la temperaturi ridicate.Această etapă solidifică materialul ceramic și îndepărtează liantul organic.Procesul de ardere nu numai că întărește ceramica, dar asigură și puritatea și integritatea materialului dielectric.

După concediere, jetoanele suferă sinterizare la temperaturi ridicate.În timpul acestui proces, capetele terminalului metalic sunt atașate la chipsuri.Acest pas ajută la îmbunătățirea conductivității lor și se asigură că pot fi integrați perfect în plăcile de circuit electronic.Aceste procese de temperatură ridicată conferă o durabilitate sporită și fiabilitate operațională condensatorilor, ceea ce face ca MLCC-urile să fie necesare într-o gamă largă de dispozitive electronice.Prin aceste etape controlate cu atenție, MLCC -urile sunt produse pentru a îndeplini standardele înalte necesare în electronica modernă, asigurându -se că funcționează în mod fiabil în diferite aplicații.

Figura 5: Condensator de film

Fabricarea condensatoarelor de film

Condensatoarele de film sunt apreciate pentru durabilitatea lor și performanțe ridicate în condiții extreme.Procesul lor de fabricație este detaliat și precis.

Procesul începe cu alegerea unui film de plastic adecvat pentru dielectric.Acest film este fie metalizat direct sau stratificat cu foi de metal subțiri pentru a forma electrozii.Selecția și pregătirea acestor materiale sunt influențate în îndeplinirea cerințelor specifice de capacitate.

Filmele din plastic sunt tăiate și răniți meticulos.Această etapă este necesară pentru a obține specificațiile precise de capacitate necesare pentru diferite aplicații.O înfășurare corectă asigură că condensatorul va efectua în mod fiabil.Odată ce filmele și electrozii sunt asamblați, componentele sunt încapsulate în siguranță.Această încapsulare protejează condensatorii de umiditate, schimbările de temperatură și alte pericole pentru mediu, asigurând integritatea și longevitatea acestora.

Alegerea materialului de film este riscantă.Opțiunile comune includ poliester, polipropilenă și polistiren, fiecare oferind proprietăți dielectrice unice.De exemplu, condensatoarele de film de poliester metalizate sunt adesea aleși pentru fiabilitatea și stabilitatea lor ridicată pe perioade lungi.Condensatoarele de film sunt utilizate în diferite aplicații datorită inductanței lor scăzute și a construcției robuste.Sunt utile în sistemele de electronice industriale și de gestionare a energiei electrice.

Figura 6: Condensatoare electrolitice

Cum sunt construite condensatoarele electrolitice?

Condensatoarele electrolitice sunt populare în aplicații care au nevoie de o capacitate ridicată într -o formă compactă.Acestea oferă o eficiență cost-eficientă și stocare semnificativă de energie în comparație cu condensatoarele ceramice sau de film.Procesul de fabricație al condensatoarelor electrolitice este detaliat și precis.

Procesul începe cu folie subțire de aluminiu, care este gravată chimic pentru a -și crește suprafața efectivă.Acest proces de gravare îmbunătățește capacitatea foliei de a stoca sarcini electrice, stimulând direct capacitatea condensatorului.După gravură, folia de aluminiu suferă anodizare.Acest pas creează un strat subțire, izolant de oxid de aluminiu pe folie.Acest strat de oxid acționează ca material dielectric, care este de bază pentru funcția condensatorului.Folia anodizată este apoi rănită împreună cu un al doilea strat de aluminiu.Un distanțier de hârtie, înmuiat într -o soluție de electrolit, este plasat între straturi pentru a asigura o separare corespunzătoare și conductivitatea ionică.

În continuare, unitatea asamblată este plasată într -o cutie de metal cilindrică.Acest lucru poate fi sigilat pentru a proteja componentele interne de factorii de mediu.Sigilarea unității ajută, de asemenea, la menținerea integrității și performanței condensatorului.Ultima etapă implică îmbătrânirea termică.Acest proces se stabilizează și îmbunătățește proprietățile dielectrice ale stratului de oxid de aluminiu, asigurând fiabilitatea și longevitatea condensatorului.În ciuda avantajelor lor, condensatoarele electrolitice sunt sensibile la creșterea tensiunii și la schimbările de temperatură.De asemenea, tind să aibă curenți de scurgere mai mari în comparație cu alte tipuri de condensatoare.

Figura 7: condensatoare MICA

Condensatoare MICA: compoziție și utilizări

Condensatoarele MICA ies în evidență datorită utilizării lor mica minerale naturale ca material dielectric.MICA este ales pentru proprietățile sale electrice excelente și rezistența termică ridicată, care sunt derivate din structura sa cristalină unică.

Construcția condensatoarelor MICA începe cu foi subțiri de mica, care sunt acoperite cu metal, de obicei argintiu.Aceste foi de mica acoperite cu metale sunt apoi încapsulate într-o rășină epoxidică.Acest proces de încapsulare le îmbunătățește durabilitatea și îi protejează de factorii de mediu.

Există două tipuri principale de condensatoare MICA:

Condensatoare de mica prinse: Acestea au fost frecvente în trecut, dar au devenit mai puțin populare datorită performanțelor lor mai mici în comparație cu alternativele moderne.

Condensatoare de argint Mica: Acestea sunt foarte apreciate pentru stabilitatea și fiabilitatea lor excepționale.Acestea sunt utilizate în principal în circuitele de aplicație de înaltă frecvență, cum ar fi circuitele de frecvență radio (RF), unde menținerea performanței și integrității este foarte importantă.

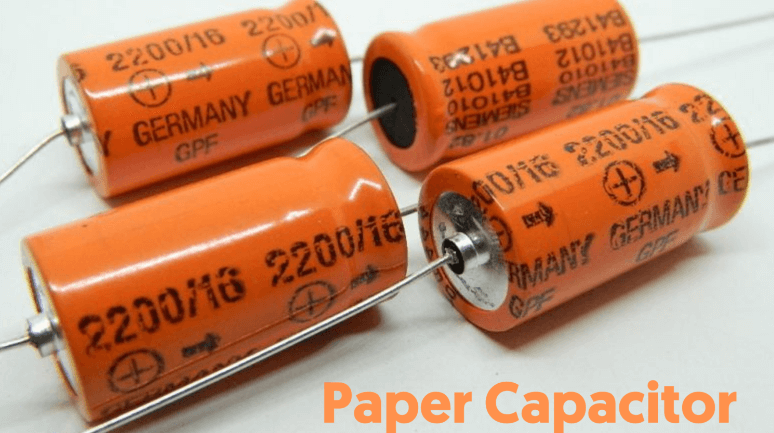

Figura 8: condensatoare de hârtie

Caracteristicile condensatoarelor de hârtie

Condensatoarele de hârtie, odată necesare în electronice timpurii, sunt realizate prin straturi de folie de staniu și hârtie sau hârtie îmbibată cu ulei într-un model alternativ precis.Această structură este apoi strânsă într -un cilindru și este încorporată în carcasă de plastic durabilă.Acest design optimizează atât izolația, cât și capacitatea.

Procesul începe cu straturi alternative de folie de staniu și hârtie sau hârtie îmbibată cu ulei.Această combinație îmbunătățește proprietățile de izolare și capacitate ale condensatorului.Materialele stratificate sunt apoi rulate strâns într -o formă cilindrică.Acest pas asigură o structură compactă și eficientă.Cilindrul rulat este încorporat într -o carcasă robustă din plastic.Această carcasă de protecție asigură durabilitatea și stabilitatea.Deși utilizarea lor a scăzut odată cu apariția materialelor avansate, condensatoarele de hârtie au fost dinamice în primele etape ale dezvoltării electronice.Procesul lor simplu de fabricație și capacitatea eficientă le -au făcut necesare.

Astăzi, condensatoarele de hârtie sunt mai puțin frecvente, dar sunt încă utilizate în scenarii specifice.Sunt apreciați pentru capacitatea lor de a opera la tensiuni mari și rezistența lor dielectrică puternică.Aceste proprietăți unice le fac potrivite pentru anumite aplicații specializate.

Figura 9: Supercapacitoare

Funcțiile supercapacitorilor

Supercapacitoarele, cunoscute și sub denumirea de ultracapacitoare, sunt excepționali la stocarea unor cantități mari de încărcare electrică, îmbinând capacitățile rapide de încărcare și descărcare a condensatoarelor tradiționale cu capacitatea de stocare a energiei semnificativă a bateriilor.Mecanismele lor de depozitare a sarcinii includ capacitatea cu două straturi, unde încărcarea este depozitată la interfața dintre electrod și electrolit și capacitatea pseudo, facilitată de transferurile de electroni Faradaic prin reacții electrochimice.

Aceste mecanisme permit supercapacitoarelor să obțină valori de capacitate semnificativ mai mari decât cele ale condensatoarelor standard, ceea ce le face obligatorii pentru cererile care necesită livrare rapidă de energie.Acestea joacă un rol serios în sistemele de frânare regenerative ale vehiculelor, unde captează și reutilizează energia cinetică aproape instantaneu în timpul frânei și în stabilizarea puterii în rețelele energetice, oferind răspunsuri imediate la schimbările de încărcare.Versatilitatea și eficiența supercapacitorilor le fac dinamice pentru soluțiile moderne de gestionare și stocare a energiei, determinând progrese în aplicațiile auto și industriale și poziționându -le ca componente necesare în tehnologia contemporană.

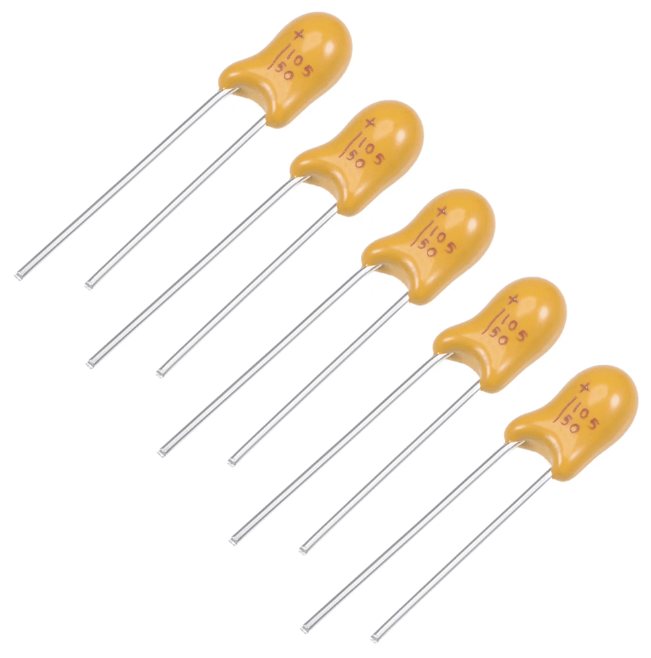

Figura 10: Condensatoare Tantalum

Rolul condensatoarelor Tantalum

Condensatoarele Tantalum sunt foarte apreciate pentru densitatea lor de capacitate impresionantă și răspunsul superior al frecvenței, folosind metalul tantal pentru anod, care este acoperit cu un strat subțire de oxid care funcționează ca dielectric.Această formare permite crearea de dielectrice extrem de subțiri, dar eficiente, producând condensatoare care sunt stabile și compacte.Compoziția tantalului anodului oferă o bază robustă, în timp ce stratul subțire de oxid acționează ca un dielectric, permițând o capacitate ridicată într -o dimensiune compactă.

Cu toate acestea, în ciuda numeroaselor avantaje ale acestora, condensatoarele tantalum trebuie să fie gestionate cu grijă din cauza riscului de fugă termică, unde o creștere a temperaturii poate duce la eșec.Pentru a contracara acest risc, acestea sunt adesea echipate cu caracteristici de siguranță, cum ar fi siguranțele sau întreruperile termice, care ajută la prevenirea supraîncălzirii și la asigurarea funcționării în siguranță.Performanța lor robustă și dimensiunea compactă fac ca condensatoarele tantalum să fie o alegere populară în diverse sectoare ale industriei electronice, în special în dispozitive portabile și electronice auto.

Diverse aplicații ale condensatoarelor

Condensatoarele sunt componente dorite în numeroase aplicații electrice și electronice datorită capacității lor de a stoca și elibera rapid energia.

Unități de alimentare cu energie electrică:În unitățile de alimentare cu energie electrică, condensatoarele se filtrează și netezi fluctuațiile de tensiune, asigurând o putere de putere stabilă.

Sisteme de stocare a energiei: Condensatorii sunt integrali sistemelor de stocare a energiei.Se acumulează și distribuie rapid energia, ajutând la gestionarea puterii și îmbunătățirea eficienței.

Oferă putere pentru circuitul de pornire: În circuitele de pornire a motorului, condensatoarele asigură creșterea inițială a energiei necesare pentru pornirea motoarelor electrice.Această creștere este dorită pentru depășirea inerției inițiale și pentru ca motorul să funcționeze.

Asigurați transmisia semnalului:Condensatorii joacă un rol serios în procesarea semnalului.Filtrează și modifică integritatea semnalului, asigurând transmisia și recepția clară și exactă a datelor pe dispozitivele de comunicare.

Utilitate largă: Capacitățile lor rapide de încărcare și descărcare fac ca condensatoarele să fie necesare pe diverse dispozitive, de la electronice de consum la sisteme industriale pe scară largă.Această utilitate largă și versatilitate evidențiază importanța lor în proiectarea și implementarea electronică modernă.

Concluzie

Explorarea condensatorilor dezvăluie un peisaj tehnologic în care precizia, inovația și funcționalitatea se îmbină pentru a produce componentele necesare pentru funcționarea electronicelor moderne.De la tipuri fixe și variabile la supercapacitoare avansate, fiecare clasă de condensatoare servește scopuri distincte în diferite sectoare, inclusiv electronice de consum, automobile și industrii aerospațiale.Procesele avansate de fabricație, cum ar fi gravura, anodizarea și sinterizarea, sunt riscante în croitorie condensatoare pentru a îndeplini criterii specifice de performanță, asigurând astfel eficacitatea și durabilitatea acestora în medii provocatoare.

Pe măsură ce dispozitivele electronice continuă să evolueze, cererea de condensatoare care oferă o capacitate mai mare, fiabilitate și eficiență energetică va crește fără îndoială.Studiul detaliat al tipurilor de condensatoare, construcției și aplicațiilor nu numai că îmbunătățește empatia noastră pentru aceste componente electronice cheie, dar evidențiază și rolul lor influent în împingerea limitelor avansului tehnologic.Aceasta poziționează condensatoarele nu doar ca simple componente, ci ca elemente cheie în modelarea viitorului proiectării electronice și inovației.

Întrebări frecvente [FAQ]

1. Care este cel mai frecvent tip de condensator utilizat în sursele de alimentare?

Cel mai frecvent tip de condensator utilizat în sursele de alimentare este condensatorul electrolitic.Acești condensatori sunt favorizați pentru valorile lor de capacitate ridicată și pentru capacitatea de a gestiona niveluri de tensiune relativ ridicate.

2. Care este cel mai simplu și mai utilizat condensator?

Condensatorul ceramic este cunoscut pentru simplitatea și utilizarea pe scară largă.Este mic, ieftin și se găsește în mod obișnuit în diverse dispozitive electronice, de la aparate de acasă simple la plăci de circuit complexe, utilizate în principal pentru aplicații generale de filtrare și decuplare.

3. Cum se identifică tipurile de condensator?

Condensatoarele pot fi identificate prin caracteristicile și marcajele lor fizice.Condensatoarele electrolitice sunt de obicei cilindrice cu marcaje de polaritate.Condensatoarele ceramice sunt mici, asemănătoare cu discul sau dreptunghiular, fără marcaje de polaritate.Condensatoarele de film sunt adesea într -o formă în cutie.Valoarea capacității, ratingul de tensiune și alte specificații sunt de obicei tipărite pe corpul condensatorului.

4. Ce tip de condensatori durează cel mai mult?

Se știe că condensatoarele de film au cea mai lungă durată de viață printre condensatori.Sunt robuste, stabile și mai puțin predispuse la degradare în timp în comparație cu electroliții, ceea ce le face potrivite pentru aplicațiile care necesită longevitate și fiabilitate.

5. Care este durata de viață a unui condensator?

Durata de viață a unui condensator variază în funcție de tipul, calitatea și condițiile sale de funcționare.Condensatoarele electrolitice durează de obicei între 2.000 și 5.000 de ore la tensiunea și temperatura nominală, dar acest lucru se poate extinde semnificativ în condiții mai puțin stresante.Filmul și condensatoarele ceramice pot dura mult mai mult, funcționând adesea în mod fiabil timp de zeci de ani în condiții normale.

Despre noi

ALLELCO LIMITED

Citeste mai mult

Anchetă rapidă

Vă rugăm să trimiteți o întrebare, vom răspunde imediat.

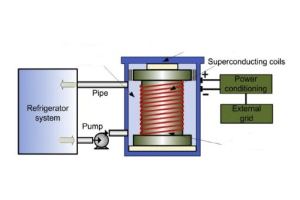

Introducere în superconductor stocare de energie magnetică (IMM -uri): Principii și aplicații

pe 2024/07/13

Ce este grăsimea termică?Proprietăți și utilizări

pe 2024/07/10

Postări populare

-

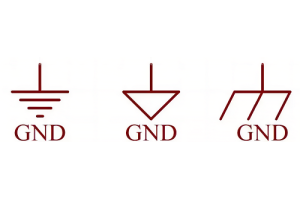

Ce este GND în circuit?

pe 1970/01/1 2915

-

Ghidul conectorului RJ-45: Coduri de culoare conector RJ-45, scheme de cablare, aplicații R-J45, fișiere tehnice RJ-45

pe 1970/01/1 2478

-

Tipuri de conector de fibre: SC vs LC și LC vs MTP

pe 1970/01/1 2065

-

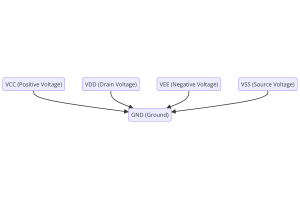

Înțelegerea tensiunilor de alimentare cu energie electronică în Electronics VCC, VDD, VEE, VSS și GND

pe 0400/11/8 1862

-

Comparație între DB9 și RS232

pe 1970/01/1 1749

-

Ce este o baterie LR44?

Electricitatea, acea forță omniprezentă, pătrunde în liniște fiecare aspect al vieții noastre de zi cu zi, de la gadgeturi banale până la echipamente medicale care pot pune viața în pericol, joacă un rol tăcut.Cu toate acestea, înțelegerea cu adevărat a acestei energii, în special cum să o stocați și să o faceți eficient, nu este o sarcină ușoară.În acest context, acest a...pe 1970/01/1 1703

-

Înțelegerea elementelor fundamentale: rezistența la inductanță și capacitația

În dansul complex al ingineriei electrice, un trio de elemente fundamentale are etapa centrală: inductanță, rezistență și capacitate.Fiecare poartă trăsături unice care dictează ritmurile dinamice ale circuitelor electronice.Aici, pornim într -o călătorie pentru a descifra complexitățile acestor componente, pentru a le descoperi rolurile lor distincte și utilizările practice în ...pe 1970/01/1 1647

-

CR2430 Ghid cuprinzător al bateriei: Specificații, aplicații și comparație cu bateriile CR2032

Ce este bateria CR2430?Beneficiile bateriilor CR2430NormăAplicații pentru baterii CR2430CR2430 echivalentCR2430 vs CR2032Baterie CR2430 DimensiuneCe trebuie să căutați atunci când cumpărați CR2430 și echivalențiFișă de date PDFÎntrebări frecvente Bateriile sunt inima dispozitivelor electronice mici.Printre numeroasele tipuri disponibile, celulele de monede joacă un rol crucial, frec...pe 1970/01/1 1533

-

Ce este RF și de ce îl folosim?

Tehnologia de frecvență radio (RF) este o parte cheie a comunicării wireless moderne, permițând transmiterea datelor pe distanțe lungi, fără conexiuni fizice.Acest articol se încadrează în elementele de bază ale RF, explicând modul în care radiația electromagnetică (EMR) face posibilă comunicarea RF.Vom explora principiile EMR, crearea și controlul semnalelor RF și utilizările ...pe 1970/01/1 1522

-

CR2450 vs CR2032: Se poate folosi bateria în schimb?

Bateriile de mangan de litiu au unele asemănări cu alte baterii de litiu.Densitatea energetică ridicată și durata de viață lungă sunt caracteristicile pe care le au în comun.Acest tip de baterie a câștigat încrederea și favoarea multor consumatori datorită siguranței sale unice.Gadgeturi tehnologice scumpe?Aparate mici în casele noastre?Uită -te în jur și îi vei vedea peste tot...pe 1970/01/1 1497