Orientări pentru utilizarea lipitului cu plumb și fără plumb

În peisajul complex al producției electronice moderne, alegerea tehnologiei de sudare și a lipitului nu este doar o tehnicitate.Este o decizie care influențează profund performanța, fiabilitatea și adaptabilitatea mediului.Central în acest sens este lipitul - mediul principal care fuzionează componentele electronice la plăcile de circuit.Proprietățile fizice, compoziția chimică și compatibilitatea mediului a lipitului joacă un rol decisiv în determinarea duratei de viață și a serviciului dispozitivelor electronice.

Amplasând în nuanțele soldaților de bord de circuit, acest articol evidențiază contrastele și implicațiile practice ale variantelor de plumb și fără plumb.Vom călători de la analiza microscopică a compoziției de lipit la aspectele mai largi ale proceselor de fabricație și ale impactului asupra mediului, pictând o imagine cuprinzătoare a evoluției tehnologiei de lipire și a tendințelor viitoare.

1. Conceptul de benzar de bord de circuit

2. Tipuri de blat al plăcii de circuit și aplicațiile lor

3. Opțiuni de soldire a plăcii de circuit: Lipuri de plumb față de lipire fără plumb

4. Analiză comparativă aprofundată a lipiturilor cu plumb și fără plumb

5. Selecția de lipit care implică sănătatea și mediul uman

6. Aplicație practică: Lipuri de plumb vs lipit fără plumb

7. Impactul plumbului și al lipitului fără plumb pe diferite tipuri de lipire

8. Precauții de siguranță

9. Concluzie

1. Conceptul de benzar de bord de circuit

Solder nu este un simplu aliaj metalic.Este un mediu critic în fabricarea electronică, componente de legare la plăci.În mod obișnuit, cuprinzând de obicei, plumb, cupru, argint și alte elemente în raporturi specifice, punctele de topire scăzute ale lipitului facilitează topirea și re-soludificarea ușoară, asigurând o bună conductivitate electrică și stabilitate mecanică.

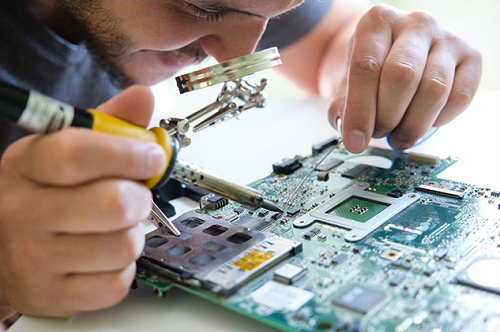

În fabricarea plăcilor de circuite imprimate (PCB), stăpânirea în lipire este adesea sinonimă cu calitatea produsului.Procesul de lipit, complicat și solicitant, implică încălzirea unui aliaj de lipit dincolo de punctul său de topire și aplicarea acesteia exact între pinii sau cablurile componentelor electronice și urmele de cupru ale PCB.Acest proces necesită nu numai un control precis al temperaturii pentru a evita deteriorarea circuitului din cauza supraîncălzirii, ci și un echilibru atent al timpului și volumului de lipire pentru a obține conexiuni mecanice și electrice puternice.

La răcire, lipirea se cristalizează în ceea ce este cunoscut sub numele de articulație de lipit.Acești conectori pot prelungi durata de viață a echipamentului și trebuie să aibă o rezistență mecanică suficientă și o conductivitate electrică de lungă durată.Îmbinările de înaltă calitate sunt caracterizate printr-o suprafață netedă, absența bulelor sau fisurilor, un unghi de umectare corespunzător și un contact metalic robust cu plăcuțele și cablurile.Compoziția lipitului, tehnica de sudare și procesul de răcire sunt vitale pentru integritatea acestor articulații.

Considerațiile de mediu și problemele de sănătate au determinat trecerea la lipsurile fără plumb.În timp ce lipirea tradițională include adesea plumb, tendința producției de electronice moderne se apleacă din ce în ce mai mult către alternative fără plumb.Acești înlocuitori, în principal pe bază de staniu și suplimentate cu argint, cupru sau alte metale, reflectă punctele de topire și proprietățile de lipit tradiționale, în timp ce se aliniază cu standardele de mediu.

Ramificările de selecție de lipit și tehnici de lipire pentru calitatea generală și dependența de fabricație electronică sunt profunde.Pe măsură ce cerințele de performanță, fiabilitate și administrare a mediului cresc în industria electronică, la fel și inovații în tehnologia de lipit și procesele de sudare.

2. Tipuri de blat al plăcii de circuit și aplicațiile lor

În lumea polivalentă a producției de electronice, există o mulțime de tipuri de lipit, fiecare lăudându -și propriul set de aplicații și caracteristici unice.Printre ele sunt sârmă de lipit și pastă de lipit, care sunt utilizate pe scară largă în diferite medii și metode de lipire.

Sârmă de lipit, un fir de aliaj zvelt, este utilizat pe scară largă în lipirea manuală.De obicei, un amestec de staniu și plumb, este disponibil și în variante fără plumb.Diametrul său variază, permițând selecția în funcție de finerea obiectului de sudură.Funcționează în tandem cu un fier de lipit, adept la conectarea precisă a componentelor electronice la PCB.Favorizată în special în prototiparea, repararea sau producția la scară mică, versatilitatea sa strălucește pe cerințe de sudare diverse.

Apoi, există pastă de lipit - o concoacție de particule de lipit minuscule și flux.Este nevoie de o etapă centrală în tehnologia de montare a suprafeței (SMT), adaptată pentru producția automată pe scară largă.În SMT, această pastă este aplicată meticulos pe zonele PCB precise folosind stenciluri sau distribuitoare.Componentele electronice sunt plasate deasupra acestor zone acoperite cu paste.Consiliul de administrație intră apoi într -un cuptor cu reflow;Urmează o secvență de încălzire, topind particulele minuscule de lipit pentru a crea legături electrice puternice.

Compoziția și calitatea pastei de lipit sunt esențiale în SMT.Pasta de lipit ideală ar trebui să prezinte o imprimabilitate excelentă, o abordare suficientă pentru a asigura componente, umezire superioară pentru formarea robustă a articulațiilor și o rezistență puternică de oxidare pentru a evita degradarea articulației.De asemenea, formularea sa trebuie să ia în considerare ciclul termic al procesului de lipit și compatibilitatea cu PCB și materiale componente.

Astfel, sârmă de lipit și pastă de lipit stau ca cei doi piloni din tipurile de lipit care fabrică electronice.Selectarea dintre ele se balansează nu numai la nivelul de automatizare al procesului și la randament, ci și la costurile, controlul calității și considerațiile de mediu.Pe măsură ce cerințele de precizie și fiabilitate în industria electronică cresc, la fel și impulsul pentru inovație și îmbunătățirea tehnologiilor de lipit.

3. Opțiuni de soldire a plăcii de circuit: Lipuri de plumb față de lipire fără plumb

În aplicarea practică a soldăriei de la Circuit Board, decizia dintre lipirea de plumb și lipirea fără plumb depinde de echilibrul dintre puterea tehnică și considerațiile de mediu.Fiecare tip de lipit are proprietățile fizice, aplicațiile specifice și efectele de mediu.

Lipirea de plumb, de obicei un amestec de staniu (SN) și plumb (PB) în proporții precum aliajul SN63PB37 comun cu un punct de topire de 183 ° C, oferă anumite avantaje.Punctul său mai mic de topire permite lipirea la temperaturi reduse, minimizând stresul termic pe plăcile de circuit și componentele electronice delicate.Această reducere a tensiunii termice diminuează probabilitatea de îndoire a foilor și separarea straturilor, consolidând astfel fiabilitatea generală a dispozitivelor electronice.Mai mult decât atât, proprietățile superioare de umectare ale Lead Solder produc îmbinări mai ușoare, mai luminoase de lipit, simplificând sarcinile de inspecție și reparații.

Cu toate acestea, peisajul se schimbă atunci când se ia în considerare reglementări internaționale, cum ar fi Directiva Echipamente Electrice și Electronice (WEEE) și Restricția Directivei privind substanțele periculoase (ROHS).Acestea au redus sau au interzis consumul de plumb în scenarii specifice, citând toxicitatea și riscurile de mediu pe termen lung.În consecință, industria pivotează pentru lipirea fără plumb.Cuprinzând predominant staniu (SN), cupru (Cu), argint (Ag), nichel (Ni) și zinc (Zn), aliaje de copper, precum SN99.3CU0.7 sunt predominante.Soldătoarele fără plumb au, de obicei, puncte de topire mai mari, care depășesc adesea 217 ° C, necesitând temperaturi de lipire crescute și potențial creșterea stresului termic pe plăcile de circuit.

Slăbirea fără plumb, în timp ce este mai sigură din punct de vedere ecologic, trasee în urmă cu o umectabilitate în comparație cu omologul său bazat pe plumb.Această diferență poate afecta netezimea articulației de lipit.Pentru a îmbunătăți umectabilitatea și a combate oxidarea, este adesea necesară o dependență mai mare de flux.Provocările suplimentare cu lipirea fără plumb includ complexitățile de inspecție vizuală a articulațiilor de lipit și a preocupărilor cu privire la fiabilitatea comună pe termen lung.

Selecția dintre plumb și lipirea fără plumb nu este doar determinată de procesul de sudare sau aplicarea produsului, ci și de reglementările de mediu și de cerințele pieței.Pe măsură ce tehnologia de lipit fără plumb evoluează, performanțele sale se îmbunătățesc constant.Cu toate acestea, în aplicații de înaltă calitate, Lead Solder își menține relevanța.Industria de fabricație electronică trebuie să continue să -și evolueze tehnologiile de sudare, străduindu -se să se alinieze cu standardele de mediu stricte, fără a compromite performanța și fiabilitatea produsului.

4. Analiză comparativă aprofundată a lipiturilor cu plumb și fără plumb

4.1 Soluție fără plumb

Punctul de topire: de obicei depășește 217 ° C, trecând cu 20 ° C până la 40 ° C deasupra variantei de plumb.În consecință, lipirea necesită temperaturi de reflow mai mari, adesea variind de la 245 ° C la 260 ° C.Astfel de temperaturi ar putea depăși limitele de rezistență termică ale anumitor componente electronice, în special IC -uri și elemente de precizie extrem de integrate.Acest lucru necesită o selecție minuțioasă de lipit fără plumb, ținând cont de rezistența termică a componentelor.

Proprietăți de umectare: Acestea sunt, în general, inferioare celor ale lipsurilor cu plumb.Pot apărea probleme precum îmbinările incomplete de lipit și combinarea de lipit, sau chiar formarea găurilor.Combaterea acestui lucru implică un control precis al temperaturii, durate de reflow extinse sau aplicarea fluxurilor specifice.

Rezistența și fiabilitatea îmbătrânirii căldurii: în setări la temperaturi ridicate, lipirea fără plumb poate determina îmbătrânirea termică, materiale de deformare precum rășina și folia de cupru pe plăcile de circuit.De -a lungul timpului, acest lucru pune în pericol integritatea fizică și electrică a consiliului, subminând fiabilitatea.

Cerințe de echipament: Catering la cerințele mai mari de încălzire ale lipitului fără plumb, echipamentele de lipit trebuie să asigure o precizie ridicată a controlului temperaturii și stabilitatea termică.Acest lucru ar putea obliga companiile să investească în echipamente de ultimă oră sau să le îmbunătățească pe cele existente, umflând astfel costurile de fabricație.

Durabilitate pe termen lung și rezistență la coroziune: Trumpuri de lipit fără plumb în rezistența la oxidare și coroziune.Acest lucru consolidează stabilitatea pe termen lung a articulațiilor de lipit, în special în medii dure.

Eficiența costurilor procesului de fabricație: Reglementările de mediu și progresele tehnologice în lipirea fără plumb își reduc treptat costurile.

4.2 Lipuri cu plumb

Punctul de topire: de obicei în jur de 183 ° C.Punctul de topire mai scăzut permite temperaturile de lipire reduse, diminuând riscul de a deteriora componente sensibile.

Performanța de umectare: performanțele sale de umectare superioare asigură îmbinări mai uniforme și mai uniforme, de defecte, diminuând defectele de sudare.

Efecte asupra mediului și a sănătății: care conține plumb, un pericol cunoscut pentru sănătate și mediu, utilizarea acestuia, în special în electronica de consum, este din ce în ce mai limitată de directive precum ROHS (Restricția Directivei privind substanțele periculoase).Expunerea prelungită a plumbului poate duce la probleme neurologice și alte probleme de sănătate.

Eficiența costurilor procesului de fabricație: punctul de topire mai scăzut și umectabilitatea excelentă a costurilor de lipit cu plumb și beneficiile pentru aplicații.

Alegerea dintre plumb și lipirea fără plumb se bazează nu doar pe caracteristicile lor fizice și chimice, ci și pe nevoile aplicațiilor de produse, nuanțele procesului de fabricație, constrângerile de reglementare a mediului și considerente de sănătate și mediu pe termen lung.Industria de fabricație electronică se confruntă cu provocarea rafinării constante a proceselor și echipamentelor de sudare, asigurând performanță și fiabilitate în mijlocul strânsării standardelor de mediu.

5. Selecția de lipit care implică sănătatea umană și mediul înconjurător

Cu toate acestea, utilizarea Lead Solder a plumbului toxic prezintă probleme grave de sănătate și mediu.Creșterea conștientizării și reglementării toxicității și bioacumulării plumbului au dus la un număr tot mai mare de reglementări internaționale de mediu, cum ar fi Restricția Uniunii Europene a Directivei privind substanțele periculoase (ROHS), restricționarea sau interzicerea soldurilor care conțin plumb, în special în electronica de consum.Acest lucru a determinat dezvoltarea tehnologiei de lipit fără plumb, care încearcă în continuare îmbunătățiri în anumite domenii de performanță.

Decizia dintre soldații cu plumb și plumb implică cântărirea avantajelor și dezavantajelor, având în vedere cerințele de aplicare ale produsului, caracteristicile procesului de fabricație și reglementările de mediu.Industria de fabricație electronică trebuie să îmbunătățească în mod persistent tehnologia de lipit fără plumb, echilibrând performanța produsului cu standarde de mediu stricte.Această alegere a lipitului se bazează nu numai pe performanța tehnică, ci și pe impactul asupra sănătății și mediului.Pe măsură ce înțelegerea efectelor adverse ale lipitului care conțin plumb crește, producătorii optează din ce în ce mai mult pentru lipirea fără plumb, alinându-se cu reglementări internaționale de mediu internaționale și considerente de sănătate.

Soldătoarele fără plumb, de obicei cu un conținut mai mare de staniu, prezintă o mai bună rezistență la coroziune, un avantaj pentru PCB-uri în medii umede sau corozive, cum ar fi electronice auto și echipamente de comunicare în aer liber.Această rezistență mai mare la coroziune prelungește durata de viață a produsului, reduce costurile de reparație și menține fiabilitatea conexiunii electrice.Cu toate acestea, soldurile fără plumb au, în general, un interval de puncte de topire mai larg, între 217 ° C și 227 ° C, mai mare decât soldatoarele tradiționale care conțin plumb, precum SN63PB37.Acest lucru necesită temperaturi de lipire mai mari, riscând mai multe deteriorări termice la PCB -uri și componente sensibile, cum ar fi deformarea plăcii de circuit, separarea straturilor și expansiunea termică a firelor de cupru.Prin urmare, trecerea la lipirea fără plumb necesită o reproiectare a procesului de lipire, utilizând mai multe materiale și componente rezistente la căldură.

Diferențele de rezistență la coroziune și punctele de topire între lipsurile care conțin plumb și plumb au impact asupra proiectării, fabricării și performanței pe termen lung a produselor electronice.Producătorii trebuie să ia în considerare mediul de aplicație, cerințele de performanță, rentabilitatea și impactul asupra sănătății/mediului atunci când selectează lipirea.Pe măsură ce noile materiale și tehnologii evoluează, se preconizează opțiuni de lipit mai ecologice și performante, care răspund nevoilor crescânde ale industriei electronice atât pentru sustenabilitate, cât și pentru performanțe ridicate.

6. Aplicație practică: Lipuri de plumb vs lipit fără plumb

Soldătoarele plumb și plumb, fiecare prezintă caracteristici unice și întâmpină provocări tehnice diferite și limitări de aplicații.Aceste disparități au un impact profund pe proiectarea produsului, procesele de fabricație și fiabilitatea produsului final și eco-prietenie.Solder-ul bazat pe plumb, renumit pentru ușurința sa de utilizare și punctul de topire inferior, rămâne un element fundamental în multe scenarii de fabricație a electronicelor convenționale.Punctul său de topire inferior, exemplificat de aliajul SN63PB37 care se topește la 183 ° C, atenuează stresul termic pe plăcile de circuit și componentele sensibile, diminuând astfel probabilitatea de defecte induse de căldură, cum ar fi deformarea și separarea interlayerului.Mai mult, umectabilitatea superioară a lui Lead Solder asigură îmbinări mai ușoare, mai uniforme și robuste, uniforme.

Cu toate acestea, odată cu creșterea conștiinței mediului și a aplicării reglementărilor internaționale precum Directiva ROHS, utilizarea lipitului care conține plumb a fost redusă în mod strict.Aceste reglementări își propun să reducă la minimum utilizarea plumbului și a altor substanțe periculoase, protejarea sănătății umane și a mediului.În consecință, lipirea fără plumb a devenit o necesitate în regiunile care respectă aceste standarde.În ciuda beneficiilor sale clare de siguranță și sănătate pentru sănătate, provocările tehnice ale lipitului fără plumb sunt non-banale.Punctul său de topire, de obicei mai mare, care depășește adesea 217 ° C, necesită temperaturi crescute de lipire, care ar putea agrava stresul termic pe plăci și componente.Umensibilitatea inferioară a lipitului fără plumb ar putea duce la o calitate comună de lipit inconsistentă și să compună complexitatea procesului de lipire.De asemenea, este susceptibil la formarea depozitului, care poate avea impact asupra fiabilității și esteticii articulațiilor de lipit.

Trecând la lipirea fără plumb, mulți producători au fost nevoiți să-și reînnoiască procedurile de lipire, să reproiecteze plăcile de circuit și componente pentru temperaturi mai mari de lipire și să adopte tehnici avansate de lipire pentru a contracara problemele slabe de umectare și formare comună.În timp ce această tranziție necesită investiții suplimentare în timp și costuri, reprezintă o tendință inevitabilă în industria electronică contemporană, care acordă prioritate considerațiilor de mediu, sănătate și siguranță.

Selecția dintre plumb și lipirea fără plumb în aplicații practice se bazează pe diverși factori, inclusiv cerințele de aplicare a produsului, capacitățile de fabricație și considerațiile de mediu și de sănătate.Odată cu progresele tehnologice și materiale în curs de desfășurare, se anticipează eficacitatea soldaților fără plumb care se va îmbunătăți în continuare, alinierea la cerințele crescânde ale industriei electronice pentru o calitate înaltă de înaltă calitate și de mediu.

7. Impactul plumbului și al lipitului fără plumb pe diferite tipuri de lipire

În timpul procesului de fabricație a plăcii de circuit imprimat (PCB), alegerea lipitului potrivit joacă un rol decisiv în asigurarea calității de lipire și a funcționalității generale a PCB.Atât soldurile fără plumb, cât și plumbul oferă influențe distincte în diferite aplicații de lipire, afectând nu numai procesul de lipit, ci și aspectul plăcii de circuit, alegerea componentelor și performanța produsului final.

Lipirea undelor, o tehnică prevalentă pentru asamblarea componentelor prin gaură, implică trecerea PCB-ului printr-o undă de lipit topit.Această metodă valorifică acțiunea capilară și gravitația pentru fluxul de lipit în vias și plăcuțe.Lipirea de plumb, cunoscută pentru punctul său de topire inferior, este avantajos în lipirea undelor, în principal pe măsură ce atenuează stresul termic pe PCB.Mai mult decât atât, proprietățile sale superioare de umectare facilitează formarea de îmbinări netede și uniforme de lipit.Cu toate acestea, reglementările de mediu au necesitat din ce în ce mai mult adoptarea lipitului fără plumb în lipirea valurilor.Această alternativă, cu punctul său de topire mai mare, necesită un control mai precis al temperaturii pentru a evita deteriorarea PCB din cauza supraîncălzirii.

Lipirea prin gaură, o altă metodă răspândită, conectează de obicei pinii componente la PCB-uri.Utilizarea lipitului fără plumb în această tehnică prezintă propriul set de provocări, inclusiv necesitatea pentru temperaturi de topire mai mari și o umectabilitate redusă.Aceste probleme pot duce la o formare comună incompletă de lipit, ridicând astfel probabilitatea de defecte de lipire.Atunci când utilizați lipire fără plumb, parametrii de sudare, cum ar fi temperatura, timpul și volumul de lipit au nevoie de un control minuțios pentru a asigura calitatea și fiabilitatea articulațiilor.

Producătorii de PCB trebuie să cântărească mai mulți factori pentru a decide între plumb sau lipit fără plumb.Această decizie cuprinde considerente privind aspectul plăcii de circuit, sensibilitatea termică a componentelor selectate și mediul de aplicare al produsului final.De exemplu, proiectarea de plăci de circuit dense sau sensibile la căldură, cu lipit fără plumb, poate necesita mai multe strategii de planificare a podelei și de gestionare termică pentru atenuarea riscurilor de deteriorare termică cauzată de temperaturi mai mari de lipire.

8. Precauții de siguranță

În timpul locurilor de muncă complexe de sudare, în special în industria producției de electronice, ne ocupăm de nenumărate riscuri potențiale pentru sănătate și pericole de siguranță.Prin urmare, prevenirea siguranței trebuie să fie plasată în fruntea priorităților noastre.Realizarea unui proces de sudare sigur nu este o mică probă.Necesită o serie cuprinzătoare de măsuri preventive, inclusiv, dar fără a se limita la protecția personală, gestionarea minuțioasă a mediului de lucru și o înțelegere minuțioasă a materialelor și echipamentelor implicate.

Pasul inițial în operațiunile de sudare este selecția judicioasă a echipamentelor de protecție personală adecvate (PPE).Echipamentul personal de protecție este mai mult decât doar cele trei ochelari de siguranță, mănuși rezistente la căldură și pantofi cu picioare închise.De asemenea, cuprinde îmbrăcăminte specializată pentru a vă feri de scântei de sudare și, în scenarii care necesită -o, un respirator adecvat devine indispensabil.Respiratorii sunt cruciali, în special atunci când procesul de lipit implică materiale precum lipirea care conțin plumb, notorie pentru emiterea de fumuri și gaze dăunătoare.

În timpul operațiunilor de sudare, în special cu utilizarea echipamentelor de sudare importante, a plăcilor de urechi sau a urechilor ar trebui să fie o ținută standard pentru a se proteja împotriva daunelor induse de zgomot.Gestionarea siguranței mediului de lucru este la fel de vitală.În miezul său, asigură o ventilație optimă, care ajută la reducerea inhalării fumurilor și gazelor toxice.Zonele de sudare ar trebui să fie echipate cu sisteme de ventilație și evacuare eficiente, completate de purificatoare de aer.Pentru a atenua riscul de incendiu cauzat de acumularea de materiale inflamabile, mai întâi trebuie să menținem zona de lucru uscată și organizată.

În ceea ce privește utilizarea echipamentelor, ar trebui să respectăm cu strictețe procedurile de operare.Aceasta include manipularea corectă a fierului de lipit, care cuprinde încălzirea, funcționarea și procedurile de răcire.Stabilitatea piesei de prelucrare a sudurii în timpul operațiunilor este esențială pentru a preveni contactul neintenționat cu sursa de căldură.Post-operare, asigurându-se că fierul de lipit și alte instrumente sunt oprite în siguranță și lăsate să se răcească suficient este esențială pentru a evita rănile de arsură.

În orice proiect de sudare, trebuie să înțelegem mai întâi materialele și echipamentele și riscurile lor potențiale.Aceste cunoștințe sunt deosebit de importante atunci când se ocupă de lipitul care conține plumb, ceea ce necesită măsuri suplimentare de siguranță.Înțelegerea compoziției lipitului este fundamentală.De asemenea, a fi versat în funcționarea în siguranță a diferitelor echipamente de sudare și a procedurilor de răspuns la situații de urgență este esențială pentru siguranța sudării.

Măsurile de siguranță în sudare nu sunt doar câțiva pași;Ele formează un sistem complex, cu mai multe niveluri.Acest sistem se întinde pe protecția personală, gestionarea sârguincioasă a mediului de lucru, respectarea strictă la protocoalele de funcționare a echipamentelor și cunoștințele profunde de siguranță a materialelor.Prin implementarea acestor măsuri minuțioase, riscurile potențiale pentru sănătate și pericolele de siguranță în operațiunile de sudare pot fi mult reduse.

9. Concluzie

O analiză detaliată relevă faptul că atât soldații cu plumb, cât și cele fără plumb joacă roluri semnificative în fabricarea electronică.Lipirea cu plumb, favorizată pentru proprietățile sale excelente de umectare și punctul de topire inferior, rămâne predominant în numeroase aplicații.Cu toate acestea, reglementările de mediu restricționează din ce în ce mai mult utilizarea sa.În schimb, lipirea fără plumb, în ciuda provocărilor tehnice inițiale, cum ar fi un punct de topire mai mare și probleme de umectabilitate, este în continuă evoluție.Progresele tehnologice își îmbunătățesc performanța, ceea ce o face din ce în ce mai populară în industria electronică.

Precauțiile de siguranță în sudare sunt o componentă integrantă a procesului de fabricație.Acestea cuprinde asigurarea protecției personale, menținerea siguranței în mediul de lucru și manipularea în siguranță a materialelor și echipamentelor.Creșterea industriei de producție electronică este legată nu doar de performanța și fiabilitatea produsului.De asemenea, se bazează pe alinierea tendințelor de protecție a mediului.Această aliniere necesită evoluția și optimizarea continuă a tehnologiilor și proceselor de sudare.Această evoluție beneficiază nevoia din ce în ce mai mare de protecție a mediului și sănătate umană.

Privind spre viitor, pe măsură ce apar materiale și tehnologii noi, anticipăm dezvoltarea de opțiuni de lipit mai ecologice și mai performante.Se așteaptă ca aceste progrese să conducă industria electronică către niveluri ridicate de performanță și durabilitate.

Despre noi

ALLELCO LIMITED

Citeste mai mult

Anchetă rapidă

Vă rugăm să trimiteți o întrebare, vom răspunde imediat.

→ Anterior

Într -o epocă în care tehnologia electronică se ridică cu o viteză uluitoare, condensatorii stau ca componente fundamentale în acest peisaj dinamic.Fiecare tip, de la ceramică la poliester, polistiren la polipropilenă, are caracteristici unice adaptate pentru medii distincte.Acest articol s...

În domeniul proiectării electronice, reglarea potențiometrelor (cunoscute și sub denumirea de potențiometre de tuns) joacă un rol important.Ca tip de rezistență reglabilă, funcția lor principală este de a oferi un control precis al nivelului de tensiune a semnalului de ieșire.Acesta este...

→ Următor →

Diverse tipuri de condensatoare în tehnologie electronică

pe 2024/01/18

Ghid de potențiometre de trimmer: aranjamente de pin, principii de funcționare, utilizări și configurații

pe 2024/01/16

Postări populare

-

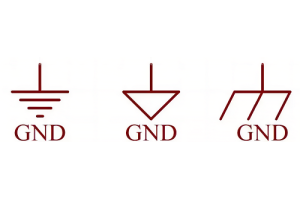

Ce este GND în circuit?

pe 1970/01/1 2942

-

Ghidul conectorului RJ-45: Coduri de culoare conector RJ-45, scheme de cablare, aplicații R-J45, fișiere tehnice RJ-45

pe 1970/01/1 2501

-

Tipuri de conector de fibre: SC vs LC și LC vs MTP

pe 1970/01/1 2089

-

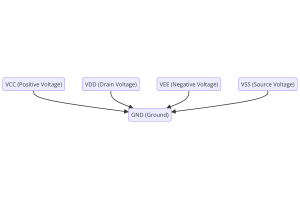

Înțelegerea tensiunilor de alimentare cu energie electronică în Electronics VCC, VDD, VEE, VSS și GND

pe 0400/11/9 1895

-

Comparație între DB9 și RS232

pe 1970/01/1 1765

-

Ce este o baterie LR44?

Electricitatea, acea forță omniprezentă, pătrunde în liniște fiecare aspect al vieții noastre de zi cu zi, de la gadgeturi banale până la echipamente medicale care pot pune viața în pericol, joacă un rol tăcut.Cu toate acestea, înțelegerea cu adevărat a acestei energii, în special cum să o stocați și să o faceți eficient, nu este o sarcină ușoară.În acest context, acest a...pe 1970/01/1 1714

-

Înțelegerea elementelor fundamentale: rezistența la inductanță și capacitația

În dansul complex al ingineriei electrice, un trio de elemente fundamentale are etapa centrală: inductanță, rezistență și capacitate.Fiecare poartă trăsături unice care dictează ritmurile dinamice ale circuitelor electronice.Aici, pornim într -o călătorie pentru a descifra complexitățile acestor componente, pentru a le descoperi rolurile lor distincte și utilizările practice în ...pe 1970/01/1 1655

-

CR2430 Ghid cuprinzător al bateriei: Specificații, aplicații și comparație cu bateriile CR2032

Ce este bateria CR2430?Beneficiile bateriilor CR2430NormăAplicații pentru baterii CR2430CR2430 echivalentCR2430 vs CR2032Baterie CR2430 DimensiuneCe trebuie să căutați atunci când cumpărați CR2430 și echivalențiFișă de date PDFÎntrebări frecvente Bateriile sunt inima dispozitivelor electronice mici.Printre numeroasele tipuri disponibile, celulele de monede joacă un rol crucial, frec...pe 1970/01/1 1555

-

Ce este RF și de ce îl folosim?

Tehnologia de frecvență radio (RF) este o parte cheie a comunicării wireless moderne, permițând transmiterea datelor pe distanțe lungi, fără conexiuni fizice.Acest articol se încadrează în elementele de bază ale RF, explicând modul în care radiația electromagnetică (EMR) face posibilă comunicarea RF.Vom explora principiile EMR, crearea și controlul semnalelor RF și utilizările ...pe 1970/01/1 1541

-

CR2450 vs CR2032: Se poate folosi bateria în schimb?

Bateriile de mangan de litiu au unele asemănări cu alte baterii de litiu.Densitatea energetică ridicată și durata de viață lungă sunt caracteristicile pe care le au în comun.Acest tip de baterie a câștigat încrederea și favoarea multor consumatori datorită siguranței sale unice.Gadgeturi tehnologice scumpe?Aparate mici în casele noastre?Uită -te în jur și îi vei vedea peste tot...pe 1970/01/1 1512